El segundo lugar del concurso de ingeniería de la Semana de la Madera 2018 desarrolló módulos que vienen terminados casi en un 100% por medio de conectores metálicos y elementos anti-volcamiento, los que permiten un montaje rápido y eficiente.

De la necesidad de llevar la prefabricación de los muros al máximo e inspirado en la alta sismicidad de nuestro país nació una patente creada por Jairo Montaño, investigador del CIM UC-Corma, y titulada “Sistemas de conexiones de pisos y grado de prefabricación en estructuras modulares de madera” que intenta simplificar varios procesos.

“Los muros sísmicos del sistema marco-plataforma (light-frame) requieren conectores de corte para evitar el deslizamiento del muro los cuales se materializan mediante la instalación de tirafondos, pernos o brackets”, explica el experto.

Además, la norma sísmica chilena condiciona la necesidad de colocar en los muros dispositivos que sean capaces de restringir los efectos del volcamiento, como lo son los Hold-Down, los cuales se instalan en terreno y necesitan ser colocados desde el interior del muro, por lo que estos dispositivos obligan a que los muros de marco-plataforma se lleven a terreno sin ningún tablero instalado.

Esta situación perjudica de alguna manera la industrialización y el nivel de prefabricación de los muros, ya que al llevarlos al terreno con al menos una cara abierta, se debe instalar el tablero de OSB faltante en el lugar al igual que los tableros de yeso-cartón requeridos para cumplir con los requerimientos de resistencia al fuego. Lo que se traduce en un incremento de las faenas en terreno y de los sobrecostos por mano de obra en la construcción.

“Es allí donde surgió la idea de llevar los muros al sitio de construcción con el máximo nivel de prefabricación posible lo que implica trasladar el muro con los tableros de OSB y yeso-cartón instalados. Para esto fue necesario crear un conector que operarse desde el exterior del muro y adicionalmente, se ideó la instalación de una ventana en los muros para poder operar los componentes del ATS”, señala Jairo Montaño, creador de la patente.

De esta manera se llevaría el muro cerrado al terreno sólo con la ventana abierta y en terreno se instalaría el compensador de compresiones y finalmente se cerraría la ventana. El conector de corte, por su parte, se operaría desde afuera del muro y no dificultaría así la industrialización.

Otra de las aspiraciones que tenía el creador de esta patente era reducir los módulos de seis caras, a cuatro caras, esto para reducir costos debido a que esta modulación a cuatro paneles sin duplicar losas y muros reduce el material cerca de un 40%, los gastos por el sobre uso, la mano de obra y los tiempos de ejecución.

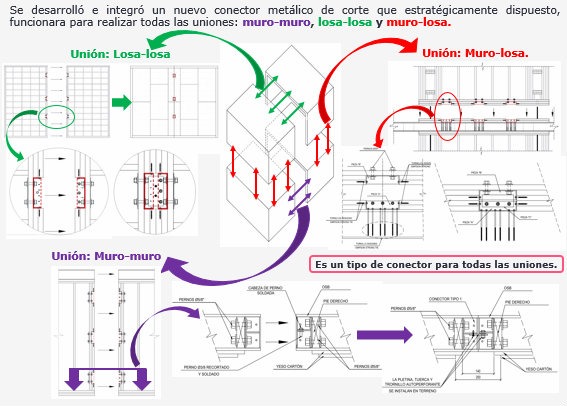

Pero el hecho de transportar los módulos de cuatro caras requiere de conectores de transferencia de cargas especialmente creados para estos módulos, por lo que se desarrolló un nuevo conector metálico de corte que estratégicamente dispuesto funcionara para realizar todas las uniones: muro-muro, losa-losa y muro-losa.

Este proyecto busca superar, entonces, tres desafíos: el primero consta de adaptar los módulos estructurales en sistema marco-plataforma tradicionales de seis paneles (cuatro muros y dos losas) a un módulo de cuatro paneles (tres muros y una losa) y con esto reducir los costos de la edificación.

El segundo tiene que ver con transportar el módulo prefabricado terminado, es decir, que los módulos vengan desde fábrica con los tableros estructurales y con las terminaciones en ambas caras del muro. Por último, que estas estructuras modulares puedan convertirse en edificios de mediana altura emplazados en zonas de alto riesgo sísmico.

Para lograrlo se pensó en soleras dispuestas en la parte superior e inferior de los muros, medios de unión para trasferir el corte sísmico y en una tecnología conocida como Anchor Tie-down System (A.T.S.) para controlar los desplazamientos horizontales.

La tecnología ATS consiste en la instalación de una barra de acero en el interior de los muros estructurales que es continua desde el primer al último piso y considera un compensador de compresiones y puntos de empalme que debe ser apretado manualmente en cada piso.

Sin embargo, el uso de esta tecnología y los medios de unión en las soleras implica innovar para que la obligación de su uso no signifique necesariamente llevar una cara abierta en los muros como se hace tradicionalmente.

La investigación consistió en crear una conexión que permitiera ensamblar estos nuevos módulos de cuatro paneles de la forma menos compleja posible en terreno y, adicionalmente, que permitieran transportar el módulo prefabricado y terminado aun cuando se utilizaran conectores de corte y el sistema A.T.S. Fue después de realizar mejoras de forma progresiva que se pudo determinar una conexión de corte que permitió cumplir con los estándares técnicos y constructivos de prefabricación requeridos.

La conexión de corte se ensayó experimentalmente para comprobar su resistencia y además, se realizó una prueba piloto de la patente en un proyecto real de cinco pisos a partir del que se espera estudiar su potencial en varias líneas de interés. “El ser uno de los ganadores del concurso permite comprobar que la innovación y la investigación en torno al potencial de la madera que encuentran en la ingeniería civil estructural un instrumento esencial para una mayor utilización de la madera”, agrega Montaño.

Otra ventaja con respecto a los sistemas tradicionales de construcción en sitio tiene que ver con el gran porcentaje de incendios en estas estructuras los que ocurren durante el montaje, ya que es la etapa en la que los muros del edificio están desprovistos de placas resistentes requeridas contra el fuego. Este proyecto propone llevar los tableros de yeso-cartón instalados lo que permite reducir la variable de riesgo de incendio durante la construcción que representa la mayor amenaza de incendio para las estructuras de madera.

El futuro de esta patente está enfocado en mejorar el conector de corte que se utiliza en las uniones muro-muro, losa-losa y muro-losa, para lograr un conector de menor tamaño y más resistente y así, disminuir la cantidad de conectores requeridos en una edificación. “Hay varias ideas de optimización que hemos pensado y que deseamos colocar en práctica una vez nos adjudiquemos fondos para continuar investigando”, añade Montaño.

Escrito por Paloma Ávila.