Argo es una cuna que combina cobre y madera de nogal para proporcionar al niño un aislamiento contra las ondas electromagnéticas. Al igual que la nave mitológica de Jason y los argonautas, es un caso protector y un refugio tranquilizador. Argo es el resultado de una estrecha colaboración entre los ebanistas del estudio Ludwig & Dominique y los diseñadores del estudio Noir Vif. Es un laboratorio de objetos que abre nuevos horizontes a la ebanistería contemporánea por su diseño y las nuevas técnicas que explora.

La cama para niños Argo es un objeto de ebanistería que combina el uso de nogal francés con la integración de una celosía de cobre. Cuando está cerrada, es una célula transpirable que tamiza la luz y filtra las ondas electromagnéticas (WiFi, GSM…). Objeto tranquilizador y protector, su nombre y forma se refieren a la nave mitológica que embarcó a Jason y los Argonautas bajo la protección de la diosa Atenea.

Carena, popa y vela

La arquitectura del objeto está inspirada en la antigua constelación «Nave Argo», que consta de tres sub-constelaciones «Carena», «Popa» y «Vela». Al igual que con su epónimo celestial, los tres componentes de Argo se equilibran entre sí, y cada uno contribuye con la misma importancia. Estas tres partes se distinguen por sus propias funciones y por los desafíos de ebanistería que representan.

La carena es el cuerpo de la cama acampada en sus cuatro pies cónicos, sobre los cuales se articulan las otras dos partes. Sus formas redondeadas, cálidas y acogedoras, evocan tanto las de un barco como las orgánicas del vientre original. Ellos contrastan con un conjunto de curvas tensas de inspiración naval (perfil de arco). La carena está construida según un sólido ladrillo de nogal francés que se seca durante cincuenta años. Las fibras de madera están orientadas de modo que parecen extenderse desde la góndola hasta los pies en el mismo movimiento. El resultado da una impresión general de robustez a pesar de los voladizos. La forma de los pies está diseñada para reforzar este efecto: triangular en la parte superior, su sección se vuelve progresivamente circular hacia el suelo.

El interior de la carena está tapizado con un forro acolchado y removible. Cubre un fino tejido de cobre presionado contra la madera para garantizar la continuidad conductiva del escudo de protección electromagnética. Debajo del colchón, una placa de cobre menciona los logotipos del artesano, el diseñador y los socios científicos, así como la fecha de realización y el número de serie «00».

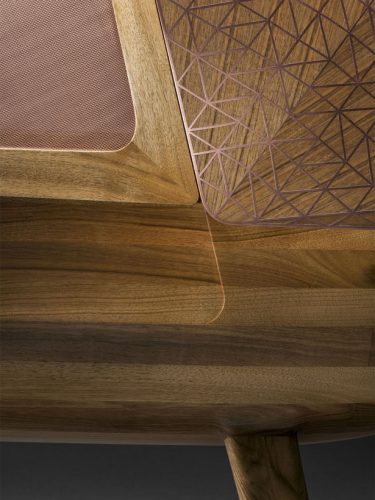

La popa es una analogía del paraguas de un cochecito. Es intencionalmente opaco para albergar la cabeza del bebé y traer una pequeña penumbra favorable al sueño de la siesta. De la misma manera, se retrae hacia abajo al girar sobre un eje horizontal. Es una cáscara delgada en tres partes, cada una con una doble curvatura. Las uniones entre estas partes están subrayadas por bordes muy leves que se desvanecen progresivamente en los lados de la pieza. El casco consiste en un contrachapado de nogal de solo 6 milímetros de espesor recubierto con un fino patrón de cobre siguiendo un diseño geométrico pseudoaleatorio.

La colocación de un patrón de cobre en una superficie de nogal curvada fue un verdadero desafío tecnológico y científico. Este desafío se planteó con la ayuda de dos especialistas en el campo: el laboratorio de investigación de materiales de la escuela MINES Paristech y el departamento de soluciones de revestimiento de Saint-Gobain. El patrón de cobre se realizó mediante un proceso de rociado térmico por «llama» en la superficie de doble curvatura de la popa y desarrollando un proceso de enmascaramiento innovador.

Como un cielo estrellado, la superficie interior de la popa recibe una marquetería de paja de un tono cobrizo que representa la antigua constelación de la Nave Argo. Las fibras están todas orientadas hacia el mismo punto de fuga celestial.

La vela es una pieza muy ligera que te permite cerrar completamente Argo y dejar que el aire pase. Consiste en un velo flexible de alambre de cobre tejido, sostenido en forma en un marco de nogal escultural. Respeta una continuidad de líneas con las otras dos piezas. Cuando está cerrado, la vela acentúa el aspecto de la cápsula protectora de Argo, a medio camino entre la balsa salvavidas y la cabina del avión. Se abre como una cabina que se desliza longitudinalmente con un mecanismo preciso e invisible. Luego puede inclinarse para retraerse y abrir la cama completamente. La vela se posiciona elegantemente casándose con la carena y los pies.

Coherencia general y protección electromagnética

El diseño y el trabajo de ebanistería tenían el objetivo principal de que el objeto fuera igualmente armonioso en cada uno de sus estados: totalmente cerrado, abierto con la popa levantada o completamente abierto.

El dibujo de Argo se construye con un conjunto de líneas de fuerza simétricas que pasan a través de los ejes de los pies. Estas líneas determinan los planos de contacto entre las piezas. La popa y la vela se dibujan con las suaves curvas de la carena para que estas tres piezas dialoguen y se extiendan formalmente, ya sea que el objeto esté abierto o cerrado.

Cada una de las tres piezas de Argo tiene su superficie totalmente cubierta con una red de cobre, ya sea en forma de tela (vela y carena) o red depositada por proyección térmica (popa). Cuando el objeto está cerrado, estos tres enrejados están interconectados por contactos de cobre para formar las tres partes de una celda de cobre que garantizan un papel efectivo de protección electromagnética. Las primeras mediciones muestran que esta célula puede reducir la potencia de las ondas WiFi y GSM en un factor de 100, en otras palabras, detiene el 99% de estas ondas.

Origen del proyecto

Tan pronto como se reúnen en 2016, los ebanistas del estudio Ludwig & Dominique y los diseñadores del estudio Noir Vif comienzan a pensar en la creación de un objeto excepcional para el que superarán los límites de su conocimiento de fabricación (know-how). Para renovar su imagen y cambiar su posición, los ebanistas tienen la voluntad de ver sus habilidades plasmadas en un objeto sorprendente y contemporáneo. En cuanto a los diseñadores, ven en esta reunión la oportunidad de liderar una reflexión exigente y gratificante en colaboración con uno de los mejores talleres franceses en su campo.

Varias reuniones permiten que ambos socios descubran las habilidades y los logros de cada uno. Parece que el taller Ludwig & Dominique está desarrollando constantemente propuestas para nuevos materiales y nuevas implementaciones y que no siempre se valoran en las realizaciones. Estas innovaciones son en su mayoría hibridaciones entre un conocimiento tradicional en ebanistería perfectamente dominado y las técnicas actuales a menudo provienen de otros campos. También son el resultado de la reunión de generaciones dentro del taller. Los diseñadores pretenden aprovechar esta capacidad de investigación y desarrollo para resaltar elementos de innovación en el objeto que crearán.

La ambición del proyecto se describe a través de reuniones y discusiones:

- El objeto será útil y funcional.

- El objeto estará anclado en su tiempo y su función será una propuesta de respuesta a una preocupación ambiental.

- El objeto cambiará el conocimiento en ebanistería a territorios que aún están poco o nada explorados, ya sea desde el punto de vista de su uso o las técnicas y materiales que implementa.

- El objeto será un desafío para los diseñadores y artesanos, que cada uno empujará los límites de su know-how y avanzará su conocimiento en sus respectivos campos.

Ebanistería y diseño

Los ebanistas han contribuido al proyecto durante la fase de diseño llevada a cabo por Noir Vif, en particular para garantizar la viabilidad del objeto creado y para adaptar el dibujo del objeto si es necesario. Durante esta etapa, los intercambios fueron facilitados por la producción de varias representaciones del proyecto por los diseñadores (dibujo a mano, diagramas por computadora, modelos…) y por la realización de muchas pruebas de formato, ensamblajes o acabados por parte de los ebanistas.

Durante la producción de Argo, los diseñadores acudieron regularmente al taller de ebanistas para ver juntos el progreso y las adaptaciones necesarias. También proporcionaron para cada paso todos los modelos 3D, planos, cortes, superficies desarrolladas… que los ebanistas necesitaban. Este último adaptó estos elementos para producir las plantillas para las piezas y moldes.

El estudio Noir Vif coordinó con el Centro de Materiales de la escuela MINES ParisTech y el centro de investigación Saint-Gobain Coating Solutions en Avignon.

El taller de L&D logró superar sucesivamente todos los obstáculos de la fabricación de Argo para respetar muy de cerca el diseño de Noir Vif.

El aporte de la investigación científica

Para este proyecto, Noir Vif y Ludwig & Dominique han estado rodeados de prestigiosos socios científicos e industriales, como el laboratorio de materiales de la escuela MINES ParisTech, el instituto Carnot M.I.E.S y el departamento de Soluciones de revestimiento de Saint-Gobain. Estas asociaciones se relacionan específicamente con el estudio y la implementación de métodos para depositar la llamada «pulverización térmica» de un metal, aquí el cobre, sobre la madera. Argo extiende el uso de estas técnicas normalmente reservadas para aplicaciones industriales avanzadas, a un nuevo material: la madera; y a un campo de aplicación aún poco explorado: la artesanía. El motivo metálico visible en la popa es una primera aplicación de esta investigación en progreso.

Técnicas implementadas

Para el diseño y la representación de Argo, los diseñadores utilizaron el modelado de superficies en 3D con el software Rhinoceros. Esta herramienta permitió dibujar en volumen las diferentes partes de la cuna y definir con precisión los acoplamientos y los movimientos de cada una de ellas. Para el motivo de cobre en la popa, invirtieron una nueva herramienta para ellos, el software Grasshopper, que les permitió trabajar de forma algorítmica y paramétrica en una distribución lo más regular posible del patrón y en continuidad en las diferentes superficies de la pieza. El patrón creado podría así ser «desplegado» e impreso para ser presentado en el objeto para lograr el enmascaramiento.

Las tres partes de Argo utilizan técnicas de ebanistería específicas para cada una.

La carena está hecha de un espacio en blanco forrado. Es una superposición de capas elípticas en nogal francés con juntas escalonadas y pegadas a la cola de peces (pegamento natural no tóxico). Para cada ladrillo, el grano de madera está orientado circunferencialmente. Para racionalizar la preparación de la carena, el mecanizado preliminar de la pieza en bruto se realiza mediante un control numérico. Los pies se desbastan de la misma manera, teniendo cuidado de orientar esta vez el cable a lo largo de su eje. La unión curvilínea entre los pies y el casco y la forma final se obtienen completamente a mano. Un fino tejido de cobre está laminado en el interior de la carena bajo un borde tapizado.

La popa está construida en tres sectores: dos partes simétricas en cascos multiplicados por nogal y una parte en nogal macizo. La dificultad aquí es la fabricación precisa de cada sector de la carcasa con una doble curvatura. Para lograr esto, el ebanista primero hizo un molde en el que se plegará la carcasa. Por lo tanto, la superficie del molde será exactamente la del interior de la cubierta, lo cual es crucial ya que la superficie interna es visible. La superficie de doble curvatura está dividida en partes casi expandibles en forma de huso. Estos son moldeados y ajustados en el molde. La precisión del ajuste es esencial en la calidad del resultado obtenido. El conjunto está pegado bajo vacío capa por capa. La cáscara comprende un total de cinco capas cruzadas de chapa. La parte de nogal macizo completa la forma del conjunto, dando rigidez y constituyendo el alto de la popa.

La vela es un sólido marco de madera de nogal francés que estira una tela de cables de cobre. Dado que el marco no tiene un plano de referencia obvio, ni horizontal ni vertical, el ebanista se vio obligado a realizar un boceto en la plantilla. La parte horizontal de la pieza en blanco está inclinada al vapor en la misma que la carena con un sistema de cuñas para controlar los juegos de atraque. La parte vertical se forma sobre el molde de la popa. La forma final del marco se especifica con el diseñador dibujando con tiza directamente en el espacio en blanco.

Para fijar el tejido de cobre, aquí nuevamente se necesita una plantilla: un panel de madera contrachapada flexible y removible se ajusta a las dimensiones internas del marco. La tela es consistente con el panel y se coloca en su lugar en el marco. Una vez que el panel se retira en partes, la tela de cobre se fija mediante un cordón removible. Para hacer el parachoques, el ebanista suaviza las fibras de madera con vapor y da forma a la pieza directamente en la curva del marco.

Se ha diseñado un hardware especial para permitir el movimiento de la vela (traducción a la manera de la cubierta de la cabina de un avión que se inclina hacia abajo). El ebanista fabricó un deslizador de madera ajustado a un riel de aluminio, que también estaba chapado en nogal. Los topes de latón sostienen el riel y permiten la rotación. El hardware está conectado a los enrejados de cobre para garantizar la continuidad del sobre protector.

Progresión del know-how gracias a la colaboración

La creación de Argo les pidió a los diseñadores y ebanistas que usaran habilidades que aún no habían movilizado en el ejercicio de su disciplina.

En particular, los diseñadores usaron mallas poligonales y herramientas de modelado paramétrico (Rhinoceros 6 y Grasshopper) para generar un patrón regular en la superficie no desarrollable de la popa.

Los modelos de todo o parte del objeto impreso en tres dimensiones por Noir Vif permitieron intercambios más concretos y más fáciles para detener el aspecto general del objeto. Posteriormente, la impresión a escala real de partes de algunas piezas permitió a todos apreciar mejores espesores o curvaturas y más rápidas que si tuvieran que ser prototipos de madera.

Para los ebanistas, el enfoque de este proyecto fue muy diferente al de sus otros proyectos. La mayoría de las veces, diseñan los muebles que fabrican teniendo en cuenta todas las posibilidades y límites de fabricación. Para Argo, le dieron vida a un dibujo que trajeron los diseñadores mientras intentaban respetarlo lo máximo posible. Tenían que imaginar un gran número de procesos nuevos y específicos para este propósito.

De manera general, el taller Ludwig & Dominique ha desarrollado todas las soluciones para que las diferentes partes del objeto concilien la luminosidad visual, la precisión geométrica y la resistencia mecánica.

Para la popa, la proeza reside en haber logrado producir una cubierta delgada y sólida con superficies curvas en ambas direcciones (no desarrollables). Fue la primera vez para el taller. Para lograr estas superficies, fue necesario dividir las capas de la madera en diferentes vecindarios antes de yuxtaponer y conformar un molde. El grosor de esta concha es de 6 mm. El depósito de cobre en el exterior de la popa llevó al taller de L&D a colaborar con el mundo de la investigación científica por primera vez. Esta experiencia llevó al taller a descubrir un nuevo universo con sus propios objetivos, funciones y temporalidades.

Argo introdujo un uso inusual de cobre en el taller de ebanistería. Cada parte del objeto lo integra de una manera diferente. Para la carena, está laminada en el interior en forma de tejido fino. Para la vela, se mantiene en forma en los bordes del marco de madera. Para la popa, se deposita mediante pulverización térmica. Este depósito, muy mate en su estado bruto, requiere desarrollar un protocolo de pulido de cobre que preserva la superficie de la madera.

El cordón que mantiene el tejido de cobre en el marco de la vela sigue sus curvas. Esta es la primera vez que el taller implementa esta técnica en una forma cuyas curvas se desarrollan de esta manera en tres dimensiones. Para hacer esto, fue necesario moldear la forma del cordón directamente en el marco.

Las partes móviles requerían el desarrollo y la fabricación por parte de Ludwig y Dominique de elementos de hardware invisibles dedicados a Argo, ya sea para deslizamiento o rotación.

La constitución de la pieza en bruto de ladrillo para la carena fue una novedad para el taller de una sala con tal forma. Los ebanistas primero trabajaron para dividir la forma creada por los diseñadores en 120 piezas. Luego hicieron este trabajo de ladrillos elípticos asegurando que la orientación de la madera es homogénea de un ladrillo a otro y que las uniones entre estas piezas de ladrillo forman líneas continuas.

[unitegallery CunaArgo]